ハイエース購入当初から、いつかはやりたいと思っていたのがルーフにソーラパネルを設置して、長期の車中泊でも電気を自給で賄う本格的な充電システムの構築だった。

ただ、サラリーマン時代はなかなか作業する時間的な余裕がなかったことと、そもそも設置したとしても、実働で活躍する機会は年に数回程度だろうと想像された。

そうなるとますます設置するモチベーションが低くなってしまい、、、何年間も妄想だけで終わっていたのである。。。

だが、2023年に念願の早期退職を実行した。

早期退職を考え実行に移すまでの心理を赤裸々に語っているので、興味のある方は是非!

ついに機は熟したのだ!

本記事では、「キャリアバーと完全ツライチ」で、「走行性能を落とすことなく」、「美しく」ソーラーパネルを装着する方法を紹介する!

技術の進化

ありがたいことに、何年も妄想だけで終わっていたことによる非常に大きなメリットがあった。それはポータブル電源の目覚ましい進化である。

私がハイエースを購入した2015年頃は、ポータブル電源の容量が最大でも250Wh程度の製品がようやく出てきたくらいであった。しかも価格は恐ろしく高かった。

なので、当時のソーラーパネルからの充電方法は、走行充電システム(簡単に言うと、メインとサブバッテリーの充電切り替えをうまく調整してくれる装置)に一度つないでから、鉛蓄電池(サブバッテリー)に充電する方式が一般的だったし、私もそのシステムでの導入を妄想していた。

鉛蓄電池はかさばるし重いので燃費に良くないし、居住スペースの間取りにも大きな影響がある。さすがの筋肉おやじでも、そうそう頻繁に持ち運びたくはないシロモノだ。

ところが、今は1000Whを優に超える比較的軽くて高性能なポータブル電源が、比較的手ごろな価格で手に入る次代になった。しかも安全でサイクル特性の良いリン酸鉄リチウムイオン仕様も製品化されてきた。だれでも簡単な配線でシステム構築ができるようになったのである。

システム構築の前提

今回のシステム構築の前提を以下に示す。

システム構築の前提

- ソーラーパネルは既存の家庭用ソーラーパネルと併用する

- ポータブル電源も既存の家庭用と併用する

- パネル取付は市販のキャリアバーを使う

- できるだけ総高を低く抑える(キャリアバーとツライチを目指して2.1m以下に)

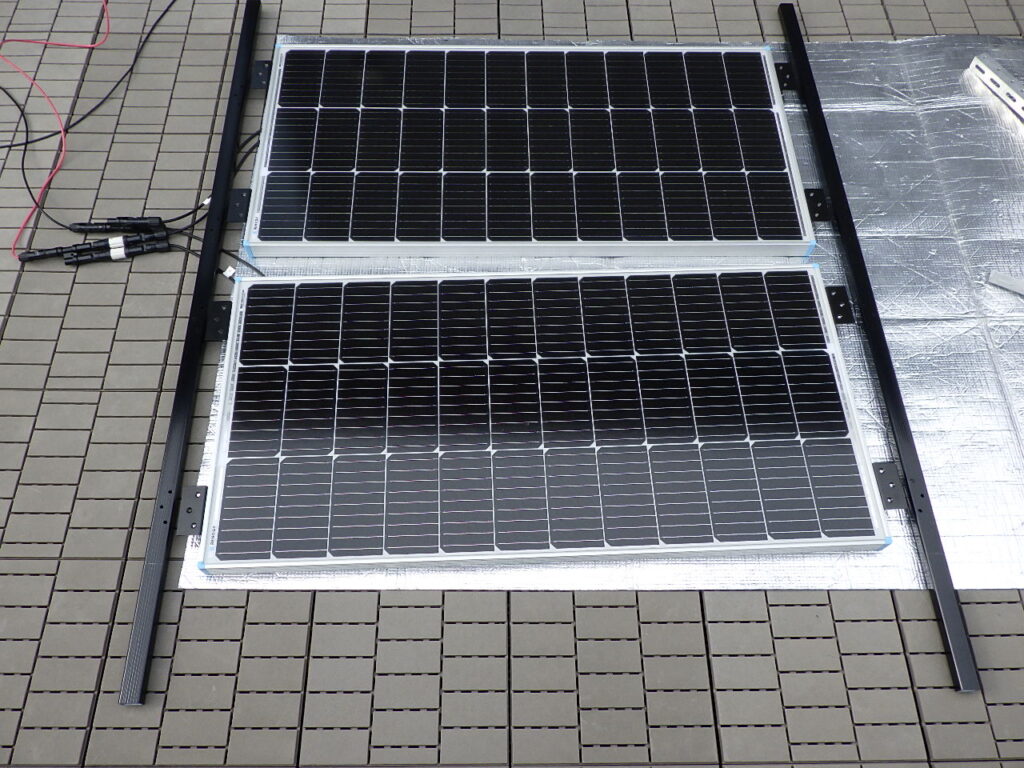

- パネル構成は2枚並列とし、ルーフに縦配置とする

- 1人で容易に取り外しができる

1.2.家庭用と併用

いくら早期退職をして自由な時間が確保しやすいといっても、そうそう頻繁に遠出をするわけではない。せいぜい1~2か月に1、2回(Max.1週間弱)程度だ。

その時のためだけに、ソーラーパネルやポータブル電源を別途購入して固定しっぱなしというのもチョットもったいない。なので、既に我が家のバルコニーで鋭意活躍中のRENOGY社製ソーラーパネル(100W×2枚)とポータブル電源Ecoflow DELTA2を都度持ち出して、ハイエースに設置することにした。

Yahooショッピングはこちら↓

ということで、必然的にソーラーパネルは最近よく出回っているフレキシブルタイプではなく、ハードフレームタイプとなる。

まあ、もともとフレキシブルタイプは取り外しがやっかいだし、発電効率が悪く劣化しやすい(特に夏はボディーが焼けるので太陽電池とはいえ、環境が過酷すぎる)ので、眼中になかったが。。。

ちなみに、ハードパネルの場合は、大きくて重いのでこっちはこっちで取り外しや持ち運びが大変ではないかと思うかもだが、この程度の運搬であれば私は苦になることはない。

2024年版としてDIYでおすすめのソーラパネルを徹底比較しているので、是非購入の参考にしてほしい

3.4.市販のキャリアバーに取り付け

ここが一番の悩みどころであった。2本のキャリアバーの上に、スキー板のようにそのままポンと載せてU字金具等で固定すれば一番簡単である。だが、この場合は車高が2.1mを超えるので街の駐車場使用時の制限がでてくるし、いかにも走行性が悪そうだ。何よりも見た目がイマイチだ。

というわけで、今回はZ字金具を使ってできるだけキャリアバーと同じ高さ、すなわちツライチに収めるように設計した。詳細については後程紹介する。

キャリアは一番高さを押さえることができるINNOのIN‐LDK、バーはハイエース200系標準ルーフに最適なIN-B147を採用した。ご丁寧にネットでは最初からハイエース用にセットになっているので、間違えることはないだろう↓

Z字金具はRENOGYのフレーム板厚が35mmなので、いろいろ調べたところ下記サイズが最適だった。他のパネルメーカーもだいたい似たような板厚なので、おそらくこの金具が最適なサイズになるだろう。

これもネットで手軽に購入できる。パネル1枚4か所 × 2枚 = 8個購入すればOKだ。

Yahooショッピングはこちら↓

5.パネル配置

パネル構成は家庭用と同じく2枚並列とする。これは、直列接続よりも並列接続の方が1枚のパネルに影ができている場合でも電圧差が生じないので、発電バランスが良い(劣化し難い)ためである。

車の屋根全面にいつも均一に太陽があたっているというわけではないので、これは重要なことである。

6.取り外し易さ

ソーラーパネルを家庭用と兼用するので、取付、取り外しが毎月か隔月くらいに発生しそうである。なので、これも重要な要素だ。作業性やメンテナンス性も十分に考慮した設計が必要である。

というわけでいろいろ考えたが、最終的にはZ字金具をパネルに常時固定した状態にしておき、使うときはキャリアバーの上からパネルを一枚ずつ引っ掛けるようにのせて、ボルトで固定する方式に落ち着いた。

作業①パネルとZ字金具連結

いよいよ作業に取り掛かる。まず下準備として、ソーラーパネルとZ字金具を連結させる。LENOGY社のソーラーパネルには都合の良いことに、初めから長辺フレームの両端に各2か所、穴が開いている。この穴を有効利用することにした。

だが、そのままでは穴位置が合わないことが判明したので、下記のようにパネル側の穴を少し拡張加工した。

パネル加工が完了すると、いよいよパネル4カ所にZ字金具を固定する。Z字金具の穴径はΦ5mmでありネジ面側が皿状にへこんでいるので、ボルトは皿型のステンレス製(M5:15mm)をチョイスした。

ナットは通常のゆるみ防止ナットに加えて、くさび型の特殊構造でネジ山にか食い込むタイプのステンレスくさびロックナットを使用した。

実は、もともとの計画ではZ字金具の3カ所の穴全てを使って固定しようと思っていた。だが、今回使っていない2カ所はたとえパネルに穴をあけたとしても、パネル側面の立ち上がり面に近すぎて、、、ロックナットのフランジが干渉しそうだったので、途中で計画を断念した。

特殊なロックナットを使っているとはいえ、1カ所固定では振動による緩みの心配がありそうなので、強力ねじロック剤を塗布して万全を期することにした。

このねじロック剤は永久固定と記載があるほどの最強タイプ(いわゆるレッド)だ。(ただし、ドライヤーなどで200℃程度あぶると取れるらしいので、使用にそれほど神経質になることもないだろう)

ちなみに、この4カ所のZ字金具は、取り付けたままの状態で家庭用発電時に使っている架台に取り付け可能なので、永久固定材を使っても運用上の問題はない。

これでパネル側の下準備は完了した。

作業②キャリアバー加工~下準備

キャリアバーは先に紹介したようにINNOのB147を使った。

このキャリアバーにZ字金具を固定するための穴をあけていく。まずは寸法出しだ。

ここは今回の作業の成否を分ける重要工程なので、慎重に作業を開始した(と言っておきながらミスってしまったが・・・)。

まずは現物合わせでパネルに取り付けたZ金具の3つの穴とキャリアバーの位置を慎重に決めていく。

今回、2枚のパネルを縦に配置するが、走行時の風圧を逃がす目的でパネル間の隙間を1cmほどあけることにした。ここは数日間さんざん悩んだ。

確かに見た目だけを考えるとピッタリくっつけた方がスッキリしそうな気がする。だが、やはり高速走行での風圧をイメージした時に、隙間があった方がパネルにかかる圧力を確実に逃がすことができるだろう。

先日のブログで暴風時にバルコニーに置いていたパネルがめくり上がったことを紹介したが、この苦い経験も判断の材料となった。

というわけで、最終的に隙間を1cmあけることに落ち着いた。まあ、スポーツカーのフロント&サイドダクト穴のようなイメージだ。

やはり安心安全には変えられない。同時に少なからず燃費改善効果もあるのではないかと思う。(最終的には見た目も気にならなかったのでこの選択は大正解だったことを付け加えておく!)

もう一つ、上の運用前提で重要なことは、部品を取り外した後、毎回同じ位置に同じ物を取り付けることができるようにパネルやキャリアバーに印つけておくことだ。私はパネルにRやL、キャリアバーにBL(Back Left) FL (Front Left) 等の印をこっそり油性マジックでつけた。こうすることで、再取り付け時のズレは最小限になるはずだ。

作業③キャリアバー加工~穴あけ

いよいよキャリアバーを加工していく。まずはZ字金具の穴位置を示すマジックの点にドリルで穴をあけていく。

ドリルは本来は回転専用のドリルドライバーがいいのだろうが、インパクトドライバーしか持っていないので、インパクトドライバーで実行していく。

使ったのはマキタの14.4V仕様(TD162DRGX)だ。私は予備バッテリー含めてケース付きセットで購入している。これまで様々なDIYを行ってきてたが、ハンドリングやパワーの点でもこのタイプで不満に感じたことはない。

10.8V仕様は価格は安いがパワー不足なのでセミプロレベルのDIYとしては物足りないし、18V仕様は実は14.4V仕様と使用感があまり変わらなかったりする(ショップで一度試したことがある)ので、プロユーザーでない限り、コスパを考えると14.4V仕様で十分だと思う。

ドリル刃はインパクトドライバー用の6角軸(ステンレス用)で、Z字金具の穴と同じΦ5mmを選択した。(後で紹介するが、これは半分失敗だった。。。)

まずはマジックで印をつけた点にキリで下穴(ドリル刃導入穴)をあけておく。ちなみに、INNOのキャリアバーの表面は、1.5mmほど樹脂でカバーされており、ここまではキリで穴があくのだ。

あとはインパクトドライバーでガンガン3×4カ所×パネル2枚=24カ所穴をあけていく。

尚、インパクトドライバーで金属に穴をあけるときは、できるだけ打撃(インパクト)を発生させないように操作するのがコツだ。打撃が入るとドリル刃が折れる可能性がある。

マキタの場合は下写真のように使う材料によって打撃やトルク調整がある程度自動で設定できる。今回はできるだけ打撃を発生させないで、回転メインのドリルモードで削りたいので、ソフトなモード①で作業した。

といっても、穴が貫通する直前から微妙に打撃が発生してしまった。だが、削っている間はドリルと同じようにスムーズに削れており、折れることなく24カ所の穴をあけることができた。

ドリルドライバーでないと鉄にうまく穴をあけることはできないとの話もよく聞くが、工夫すればインパクトドライバーでも十分穴あけ可能だ!

ということで、24カ所穴をあけ終わったので、できばえ確認のため、いったんパネル側と合わせてみた。。。

だが、どうあがいても微妙に穴が合わず、、、M5/35mmのボルトがきつくて入らない箇所が半分以上発生してしまった。。。

マジックの印位置にドリルで忠実に穴をあけたつもりではあったが、やはり、Z字金具でガッチリ固定されるとΦ5の穴にM5のボルトはさすがにギチギチに攻めすぎであった。。。

まあ、よくよく考えてみればそりゃそうだ。反省!

ということで、急遽Φ8mmのドリル刃を追加購入してZ字金具固定側の方(キャリアバーの上面)だけ穴径を大きくすることにした。

Point!

この記事を参考にトライする場合は、Z字金具側の穴は初めからΦ8mmのドリル使用をおすすめする。

尚、最初のΦ5mmのドリル刃もそうであるが、刃折れの可能性を低くするために、今回はいずれも短小サイズ(60~70mm)を選択している。

実はここで今回最大のミスをしてしまった!

INNOキャリアバーの上面は、線が複数本入っている方を推奨していると思われるのだが、この追加工の時は何も考えずに片面だけガンガン作業した結果、リア側のキャリアバーは底面(線が少ない方、本来はナット側になる面)の方の穴径を大きくしてしまっていた。。。

1本目のバー最後の穴加工でようやく気づいたが、もはや手遅れなので、そのまま突っ走った。左右逆+裏表逆にすれば、見た目はともかく理論的には使えるであろうことを信じて。。。

最後に表面をきれいに削っているが、これは最終位置合わせ後に仕上げとして、防錆剤塗装をするので、塗装のノリをよくするためにも重要な工程である。

作業④仮組み立て

再度仮組み立てをしてみた。表裏を逆に穴加工してしまったリア側のキャリアバーの穴位置が左右逆+表裏逆でピッタリ合うかどうかが最大の心配事であったが、、、

無事ピッタリ合った!!!。Total24カ所全てがピッタリ合った。これならハイエースのルーフでボルト固定もスムースにできそうだ。

これで、平場での事前準備は全て完了した!

作業⑤セッティング!

いよいよハイエースに取り付けてみる。

その前に、キャリアのフックで車体に傷がつかないように保護シールを貼る。言うまでもなく車は動くので、外付けの部品との接点は必ず干渉してゴリゴリ痛むのだ。

便利なことに、カーメイトから専用保護シールが商品化されているので、これを購入すればOKだ!

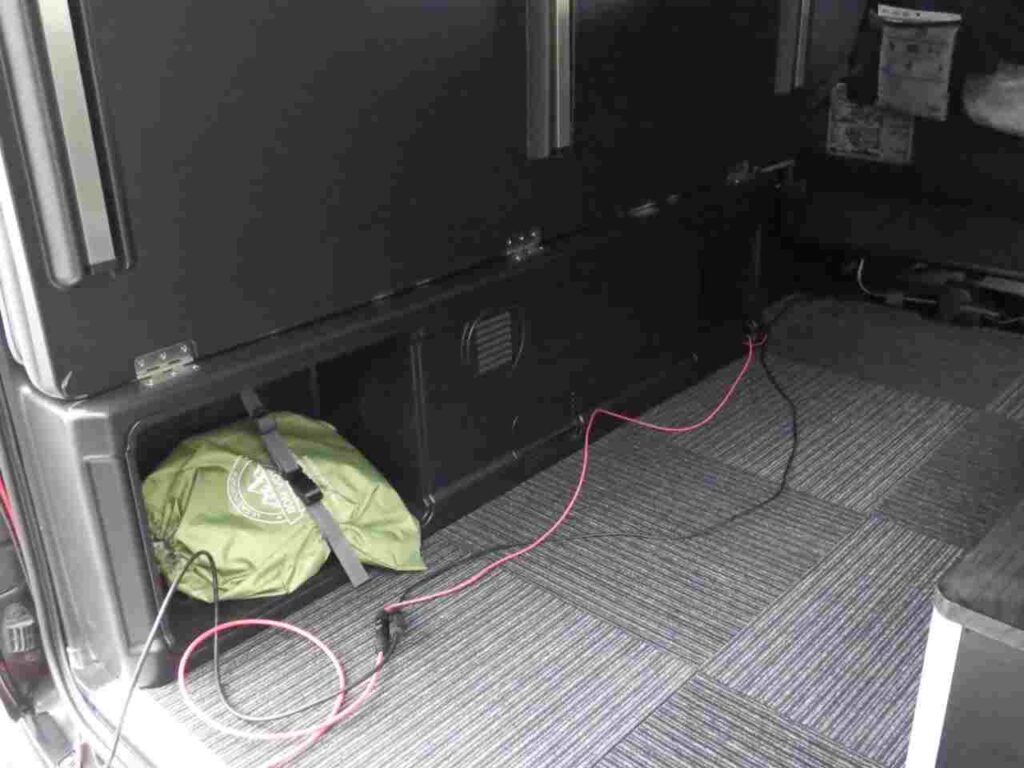

キャリアの取り付け位置であるが、、、最終的にはリアバックドアの隙間から配線を車内に取り込む予定なので、できる限りルーフの後ろ側にした。この方が配線メンテナンスもやり易い。

それぞれパネルとキャリアバーの位置関係を現物合わせて寸法出しし、4カ所にシールを貼った。レインモール全体を包むように貼り付ければ良い。

次にこのシール位置にキャリアを取り付ける。これはキャリアを一度分解した状態でバーを差し込み、センター位置を合わせた後にロックし、キャリアを組み直しながらネジをしめて固定するだけだ。説明書通りにやればいいので簡単だ。

リア側のキャリアバーは自由に位置決めできるが、フロント側はパネルの固定穴に合わせる必要があるので、この段階でおおよその位置に配置する必要がある。

だが、最終的な位置決めのために、バーを差し込んだ後に微調整する必要があるので、この段階で完全固定してはいけない。

いよいよパネルを載せる。私は筋肉おやじなので、片手で軽々とパネルを持って脚立を登って所定の位置に置くことができたが、普通の男性だと二人作業の方が安心安全かもしれない。特にこの日は風が強かったので、作業中にパネルが煽られそうになった。

実は、もともとの計画では、もしもに備えて、銀マットを屋根に敷いて作業しようと思っていたのだが、強風でそれどころではなかったのだ。

できれば銀マットでも毛布でもなんでもいいので、屋根を保護した方が安心だろう。

ただし、さすがの私も後から紹介するボルト固定を、手持ちの2段の足場台で作業することはできなかった。特にハイエースのように背が高い車で作業するには、最低3段の足場台が必要になる。私と同じく持っていない場合は追加購入が必要だ。

Yahooショッピングはこちら↓

平場で予行演習したようにパネルに取り付けたZ字金具をキャリアバーの穴位置に合わせてボルトとくさびロックナットで固定していく。2枚目も同じように固定する。全部で24カ所あるので、少々手間ではあるが、見るからに強固であり絶対的な安心感がある。これならまず走行中に外れることはないだろう。ドリル作業中はチョット穴開けすぎじゃね?と思ったが、頑張って穴をあけてよかったと思った瞬間であった。

作業⑥配線引き込み

最後に配線を車内に引き込む。

ルーフ上の並列接続用MC4端子やダイオードはチョットかさばるので処理に困った。今回はとりあえずパネルの隙間をうまく利用して20mmの結束バンドで4カ所固定したが、この状態で高速走行中にカタカタいいそうなら改良しようと思う(一般道では特に気になるようなことはなかった)。

その後、何度も高速走行しているが、全く問題なし!今は念のため、結束バンドを5カ所にして、もう少しパネルの下に潜り込ませるようにして固定している!

車内引き込みは、先人達のやり方等を見るとテールランプ内に引き込んできれいに配線している人もいるが、これはテールランプの加工が必要になることが判明した。

お気に入りのVALENTIのテールランプに傷をつけるのはチト心が痛い。

下側は穴加工をしないと出すことができない

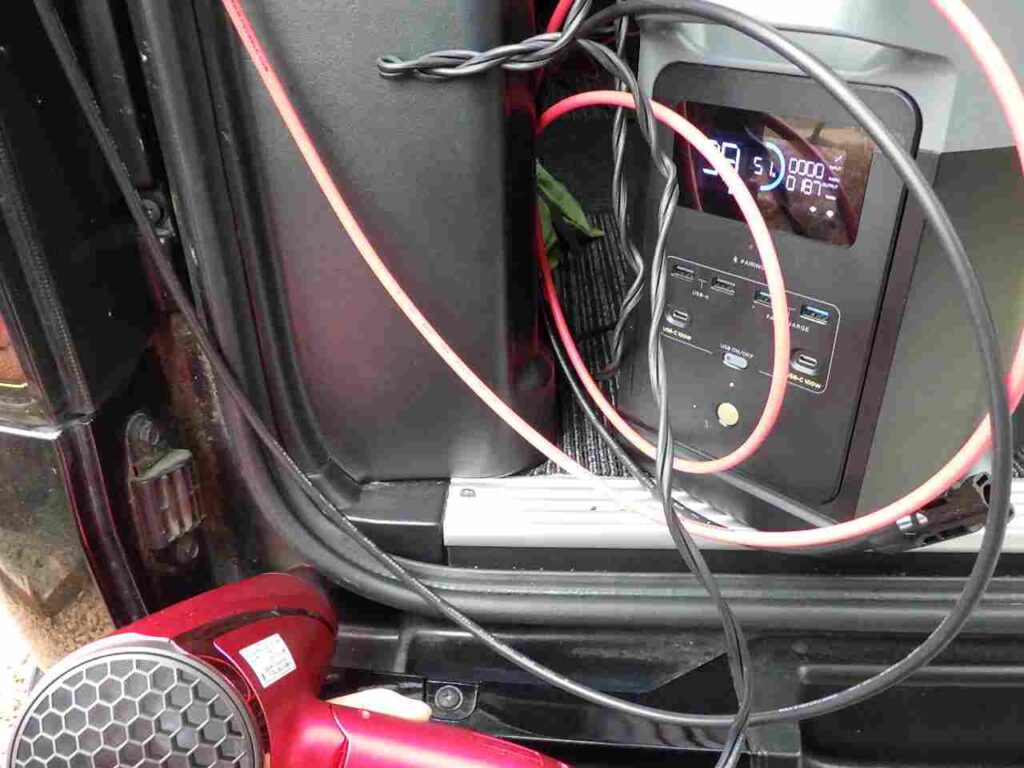

というわけで、一番簡単なバックドアの隙間から取り込み、そのまま下までケーブルを露出させた状態で這わせて引き込むことにした。

ただし、毎回配線がブラブラするのもイマイチなので、粘着テープ付き金属クリップで固定するようにした。このクリップはなかなか使い勝手が良いので、他でも使う場面ができそうだ。まとめてたくさん購入しておいてもムダにはならないだろう。

ちなみに、作業時は気温が10℃以下だったので、粘着テープ作業環境としてはよくない。こういう場合はドライヤーで貼り付け部の車体を十分に温めてから貼ると良い。

ココでもポータブル電源があると簡単に電源を確保できる!以前は室内から延長コードを使っていたものだ。

いやーホント便利!

尚、車中泊仕様ではポータブル電源は2列目シート足元に置くのが最も使いやすいと考えているが、この場合、EcoFlowやLENOGY付属のケーブルを連結しただけでは長さが足らない。なので、3mのケーブルを追加購入した。

大は小を兼ねるということで5mと迷ったが、結果的に3mで十分余るくらいだ。2mだとギチギチ、5mだと邪魔になるので3mがベストチョイスだ。

尚、ケーブル太さは今回は2.5sqでも問題なさそうだが、今後の汎用性も考えて3.5sqにした。

尚、延長ケーブル購入時は片側しか端子がついていないことが多いので、反対側は加工する必要がある。作業は実に簡単で、リード端の被覆を10mmほど剥がし(すでに購入時に剥がれている)、これを端子芯に差し込んで圧着し、端子本体にカチッと差し込むだけである。

だが、今回は入荷時のリード裸部分が7mm程度と短かったので、10mmまで電工ナイフ(カッターでOK)で被覆を追加で剥いだ。

端子圧着は通常のペンチやニッパーでつぶしてもそれなりに機能するが、できれば専用圧着工具があった方がいいだろう。圧着部の形状が特殊な形状になるので、より抜けにくくなるのだ。

また、端子芯をカチッとはめ込んだあとに、端子本体のネジをしめていくのだが、それなりの指先の力(ピンチ力)が必要である。私は筋肉おやじなので、屁でもなかったが、普通の人は下記のような専用工具を使った方が確実だろう。

ついに取り付け完了!

完成写真をごらんあれ!

設計通り、キャリアバーの間にツライチで完璧に、かつ美しくソーラーパネルを収めることができた。最終的な全高は2050mm弱だ。地下駐車場の2100mmをクリアーしているので、街乗りの使い勝手としても申し分ないだろう。

分かっちゃいるけど、はじめは近くの2.1m以上表示の地下駐車場に恐る恐る入ってみたが、全然余裕だった!

もともとオフロード仕様をイメージしてドレスアップをしているのだが、ソーラパネルを装着すると一段とゴツい感じに見えてくるのが良い意味で想定外だった。見た目の効果もばっちりだ!

最後に

8年間も温めておいた作業を約2週間(実働は数日間だが)でやり遂げた。もちろん全行程一人作業である。感無量とはこのことであろう。

キャリアバーの穴あけ表裏の失敗はあったが、まあ、事情がわかっている身長2.5m以上の人が上から近づいてみない限り気づかれることはないだろう。つまり、気づかないってことだ。

車内の配線は、もともと遠征時のみ取り付ける予定だったので、あまり考えていなかったが、ある程度定位置に固定した方が使い勝手がよさそうなので、全体のレイアウトも鑑みてこの後ゆっくりと考えていく予定だ。

言い忘れたが、もちろんソーラーパネルからの充電稼働もチェック済である。

これで長期登山遠征も車中泊旅行も万全だし、災害時(願わくは起こってほしくはないものだが)にも心強い味方になってくれそうだ。

真夏の遠征先でポータブル電源を車内に放置せざるを得ない場合の唯一の方法を、「実験データ」に基づいて紹介している。本システム構築を検討されている方は是非合わせて読んでいただきたい!

尚、予定では完成後にいったんパネルを取り外すつもりだったが、あまりにもいい感じに仕上がったので、予定を変更してしばらくこのまま装着しておくことにした。

先日車検を受けて、さすがにパネルだけは取り外した(キャリアはつけたままで車検OKだ)。車検後すぐにパネル復帰させた。載せて固定するだけなので楽チンだ!

実はハイエースの屋根の方がバルコニーより日当たりがいいので、発電効率もいいことが分かった!なので、はずす理由もない。

今回私が設置した方法は、熱意さえあれば誰でもできそうな設計だと思うので、是非チャレンジしてみては?

ちなみに、今回のDIYでは使っていないが、本格的なDIYをやるには作業台があった方が圧倒的に作業性が良くなる。下記にDIYレベルでおすすめの作業台を徹底比較しているので是非参考に!

>>【2024年】DIYに使える「折りたたみ作業台」を徹底比較!おすすめは?

車中泊のお供にテレビ付き防災ラジオを持っていくと何かと便利だ。こちらで最新モデルを比較しているので、気になる方は是非!

>>災害時に役立つ「テレビ付き防災ラジオ」最新モデルを徹底比較!おすすめは?!

車中泊のお供にポータブルトイレもあった方がいいだろう。最新の人気ポータブルトイレが気になる方はこちらに↓

>>「ポータブルトイレ」で渋滞も車中泊も安心!もちろん災害対策にも!おすすめは?!

にほんブログ村

コメント